Nisu sve ocjene duktilno željezo Prikladni su za aplikacije visokog tlaka, a odabir pravog sastava legure ključno je za performanse. Svestranost duktilnog željeza omogućava dodavanje različitih legirajućih elemenata poput kroma, nikla i molibdena, pojačavajući njegovu čvrstoću, otpornost na umor, otpornost na habanje i otpornost na puzanje. Ovi elementi poboljšavaju sposobnost dijela da izdrže okruženje visokog tlaka u kojima tradicionalne ocjene mogu uspjeti zbog njihove nemogućnosti da se nose s stresom. Pri odabiru duktilnog željeza za primjene visokog tlaka, ključno je odabrati ocjene s pojačanom otpornošću vlačne čvrstoće i udara, osiguravajući da materijal djeluje pod opterećenjem bez loma. Blisko surađivanje s dobavljačima kako bi odredio ispravnu leguru na temelju operativnih uvjeta, poput temperaturnih raspona, razine tlaka i očekivanog stresa, potrebno je za postizanje optimalnih rezultata u sustavima visokog pritiska.

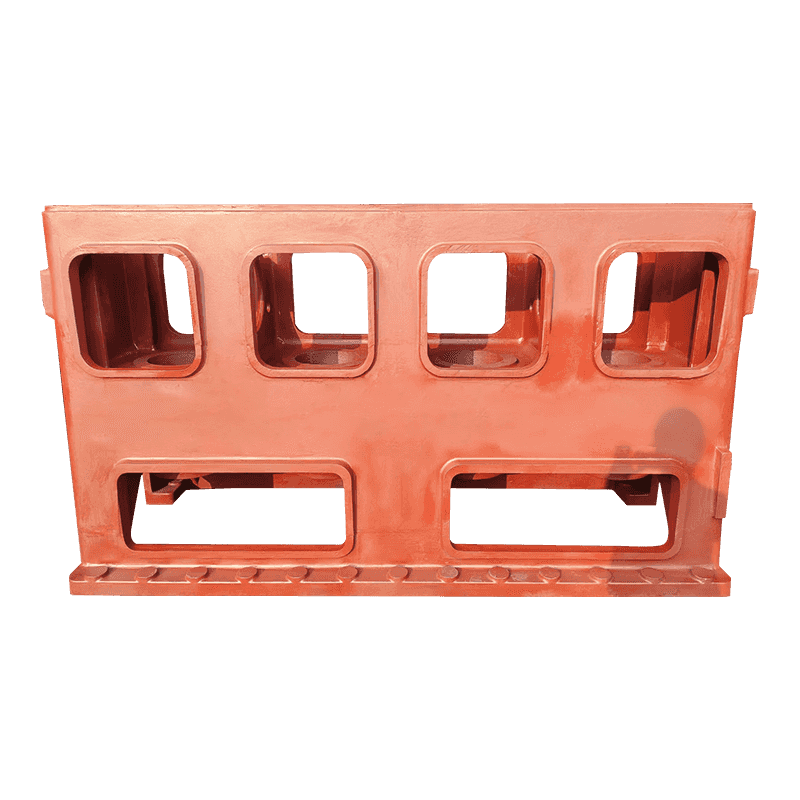

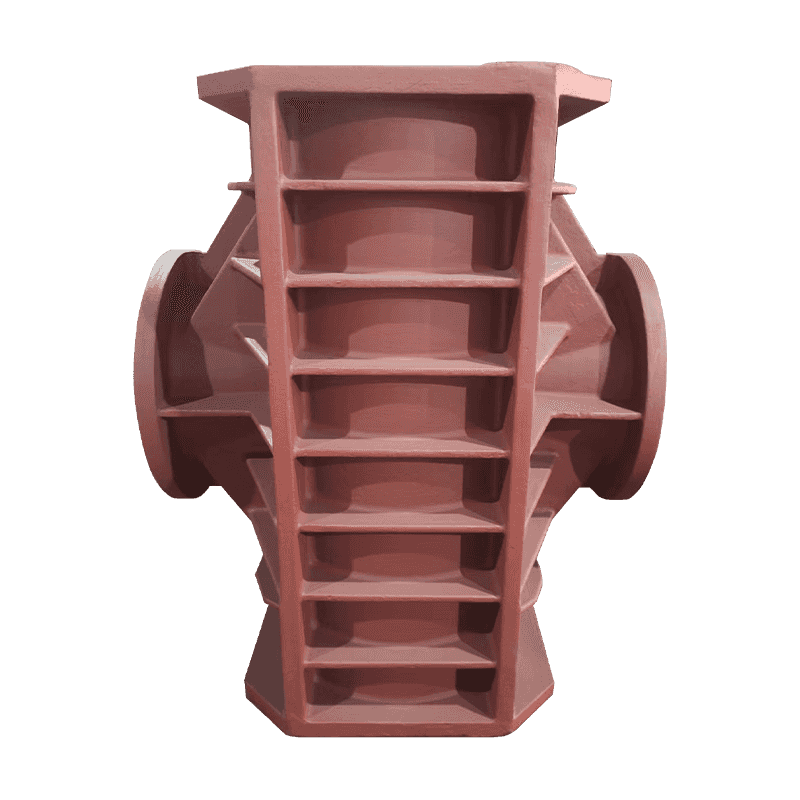

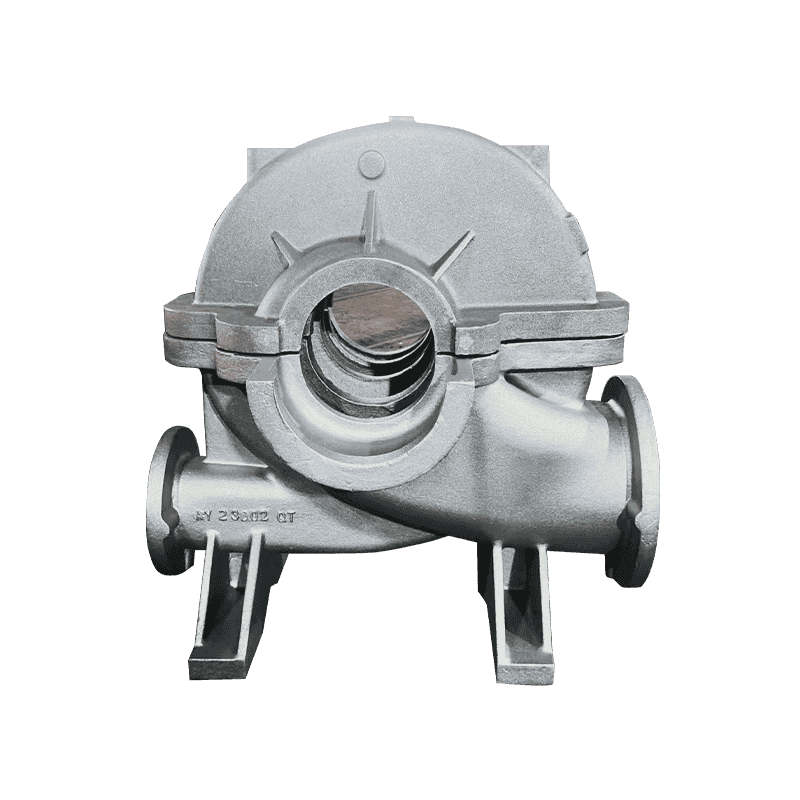

Prilikom dizajniranja duktilnih dijelova željeza za okruženje visokog pritiska, osiguravajući da komponenta može podnijeti sile s kojima će se suočiti je kritično. To uključuje uključivanje ojačanih presjeka i debljih zidova u područjima podvrgnuta većem stresu kako bi se spriječilo kvar materijala. Geometrija dijela mora biti dizajnirana kako bi se izbjegla koncentracija stresa, što su slabe točke koje mogu dovesti do pukotina ili lomova u uvjetima visokog pritiska. Oštri rubovi ili nagli prijelazi treba izbjegavati, jer oni mogu pojačati stres na lokaliziranim točkama, što dovodi do preranog neuspjeha. Temeljita analiza konačnih elemenata (FEA) može se koristiti tijekom faze dizajna za simulaciju raspodjele napona i optimizaciju dijela dizajna za maksimalne performanse.

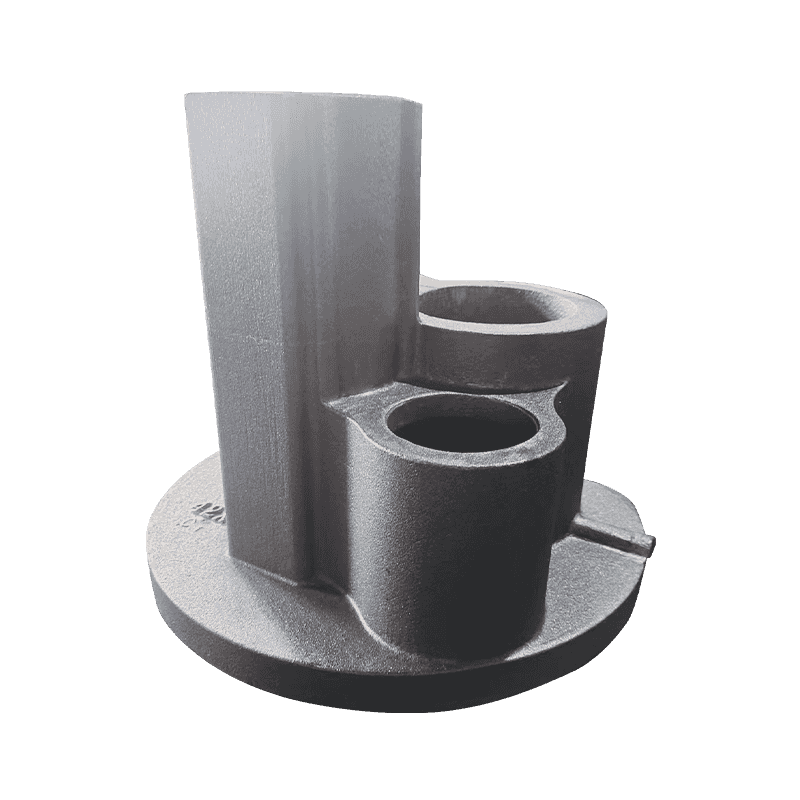

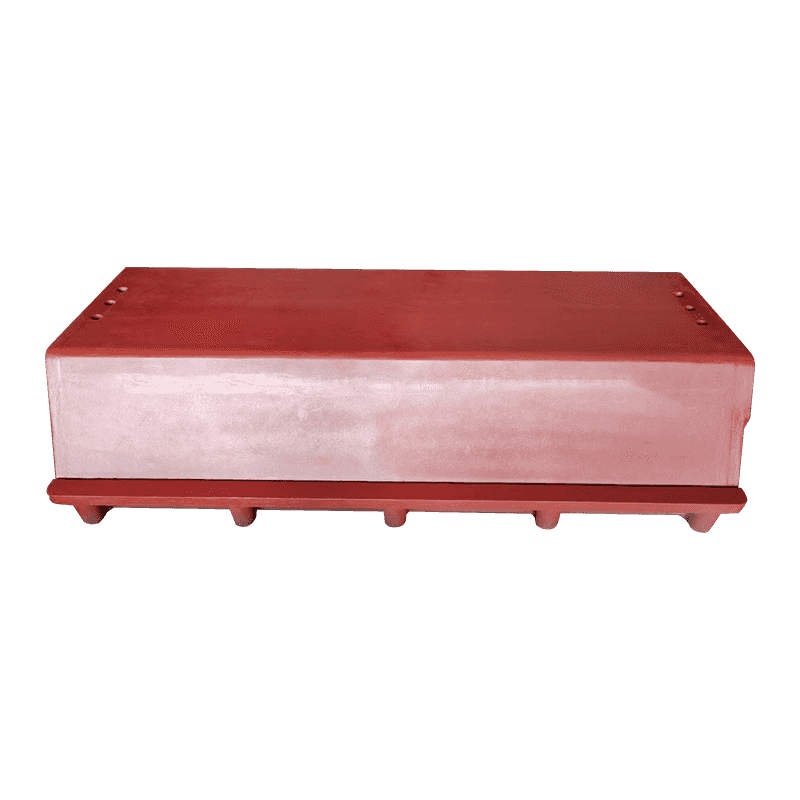

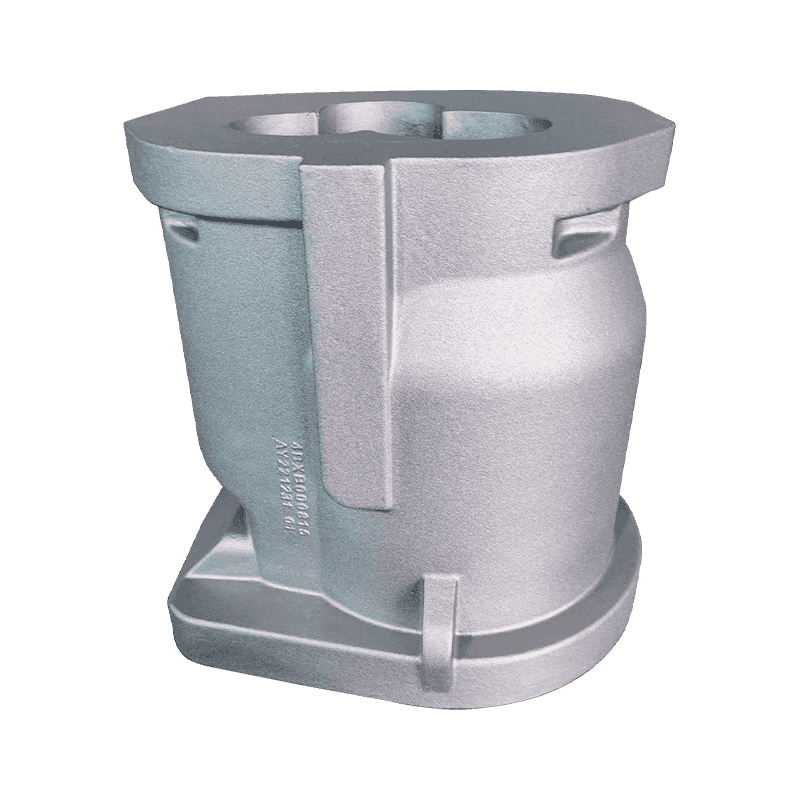

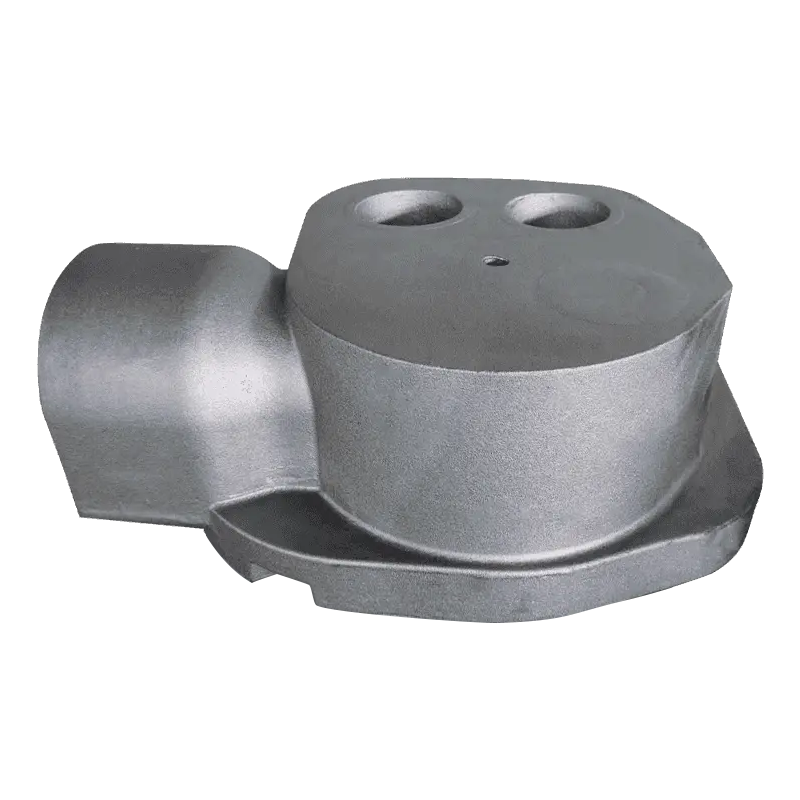

Proces lijevanja ključan je u osiguravanju da je dio duktilnog željeza bez oštećenja koji bi mogli ugroziti njegovu snagu u uvjetima visokog tlaka. Poroznost, skupljanje, hladnoća i pukotine mogu oslabiti dio i uzrokovati neuspjeh kada su izloženi visokom tlaku. Proces lijevanja također bi trebao uključivati rigorozne provjere kontrole kvalitete kako bi se osiguralo da dijelovi ispunjavaju potrebne dimenzijske i mehaničke specifikacije. Toplinska obrada, kao što su ublažavanje ili žarenje napona, mogu se primijeniti na dijelove duktilnih željeza kako bi se dodatno smanjila unutarnja naprezanja uvedena tijekom lijevanja i poboljšala ukupnu čvrstoću materijala. Ovi procesi pomažu u uklanjanju slabosti u materijalu, osiguravajući da održava svoj integritet pod pritiskom.

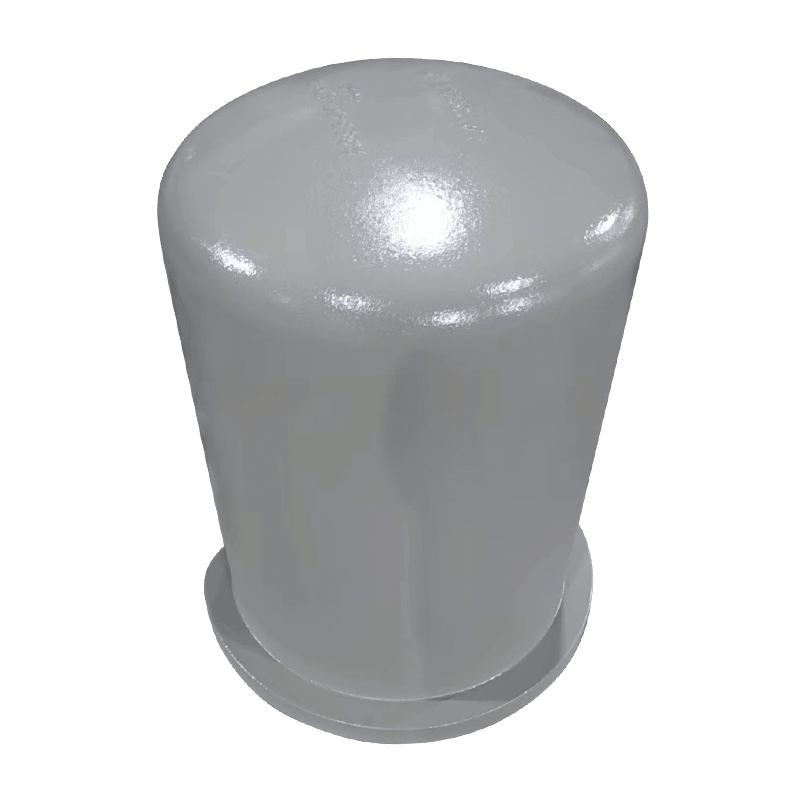

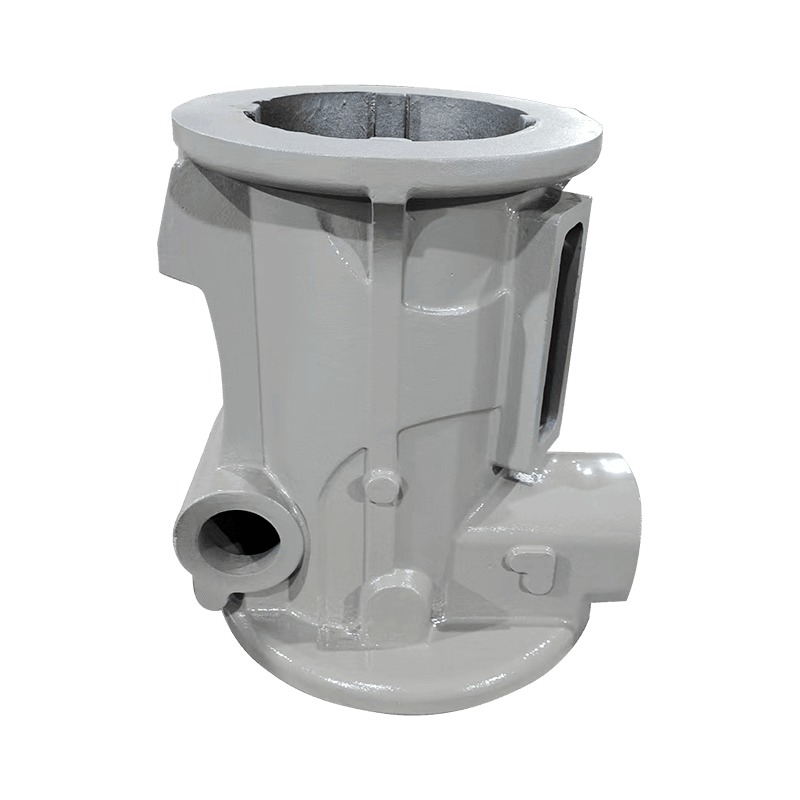

Površinski završetak dijelova duktilnih željeza igra kritičnu ulogu u njihovim performansama u uvjetima visokog pritiska. Pucanje, koje inducira pritisni napon na površini, može značajno poboljšati otpor dijela na pucanje u cikličkom opterećenju i okruženju visokog pritiska. Površinski tretmani poput očvršćivanja, premaza ili galvanizacije mogu dodatno poboljšati otpornost materijala na habanje, koroziju i umor. Premazi, poput epoksida, poliuretana ili keramike, nude zaštitne prepreke protiv korozivnih tekućina ili abrazivnih okruženja koje bi inače moglo vremenom smanjiti materijal. Ovi površinski tretmani ne samo da poboljšavaju dugovječnost dijela, već i smanjuju vjerojatnost katastrofalnog neuspjeha, osiguravajući da dio duktilnog željeza i dalje djeluje učinkovito pod pritiskom.

Prije nego što se dijelovi duktilnih željeza stave u službu u aplikacijama visokog pritiska, trebali bi proći rigorozno ispitivanje tlaka kako bi provjerili njihovu sposobnost da izdrže potrebno opterećenje bez kvara. Hidrostatsko ispitivanje (gdje se voda koristi za simulaciju tlačnih uvjeta), a pneumatsko ispitivanje (pomoću zraka ili plina) uobičajene su metode za procjenu otpornosti na propuštanje dijela, čvrstoće i ukupnog integriteta. Ovi testovi pomažu u identificiranju potencijalnih točaka neuspjeha u dizajnu ili lijevanju dijela, osiguravajući da neće propasti pod maksimalnim radnim tlakom. Ispitivanje također može otkriti probleme poput mikrofraktura, točaka curenja ili poroznosti, što možda nije vidljivo samo vizualnim pregledom.