1. Razumijevanje otpilinosti na kilioziju: uspiliedba Dijelovi od nodularnog željeza vs dijelovi od nehrđajućeg čelika

Otpilinost na kilioziju ključni je čimbenik pri odabiru materijala za industrijsku primjenu. Sposobnost materijala da izdrži degradaciju okoliša, kao što su oksidacija, hrđanje i udubljenje, određuje njegovu dugovječnost i pouzdanost. Duktilno željezo i nehrđajući čelik , dva uobičajena materijala koja se kilijete u industrijama, od građevinskih do automobilskih, imaju različita ponašanja kada su izloženi kiliozivnim okruženjima. Iako oba materijala nude jedinstven skup mehaničkih i fizičkih svojstava, njihov odgovili na kilioziju značajno je različit zbog elementarnog sastava i mikrostrukture.

Temeljna kemija kiliozije u duktilnom željezu i nehrđajućem čeliku

Na najosnovnijoj razini, kiliozija događa se kada materijal prolazi kroz kemijsku reakciju sa tvarima u svom okolišu, obično kisikom, vodom ili raznim kemikalijama poput soli i kiselina. Ova reakcija dovodi do razgradnje materijala, što često rezultira smanjenjem čvrstoće i funkcionalnosti. Duktilno željezo , vrsta lijevanog željeza s grafitnom strukturom koja je ojačana magnezijem, pokazuje manju inherentnu otpornost na koroziju. Sadržaj grafita, iako povećava mehanička svojstva poput čvrstoće i duktilnosti, ne nudi istu razinu zaštite od korozije kao legure koje se nalaze u nehrđajućem čeliku.

Nehrđajući čelik , nasuprot tome, sadrži veći postotak kroma— najmanje 10,5%— što je ključ njegove iznimne otpornosti na koroziju. Krom tvori pasivni oksidni sloj, obično krom oksid, na površini čelika. Ovaj oksidni sloj je nevjerojatno tanak i nevidljiv, ali služi kao vrlo učinkovita barijera koja sprječava daljnju oksidaciju i štiti temeljni čelik od korozivnih sredstava. Kada je ovaj oksidni sloj oštećen, ima sposobnost brze regeneracije u prisutnosti kisika, čineći nehrđajući čelik otpornim na kontinuiranu koroziju čak i nakon površinskog oštećenja.

Korozija u duktilnom željezu: sastav i ograničenja

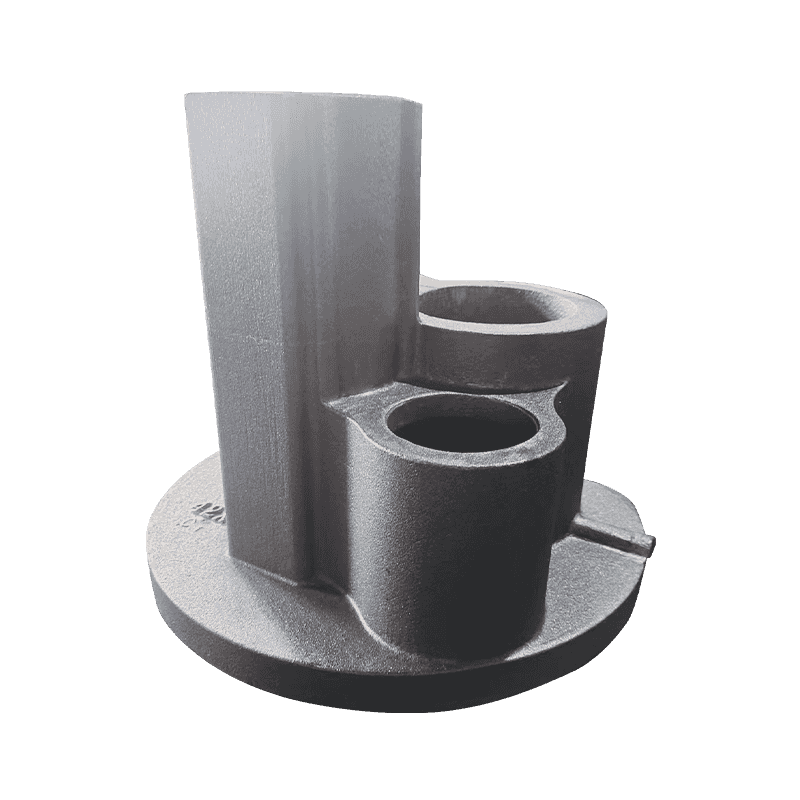

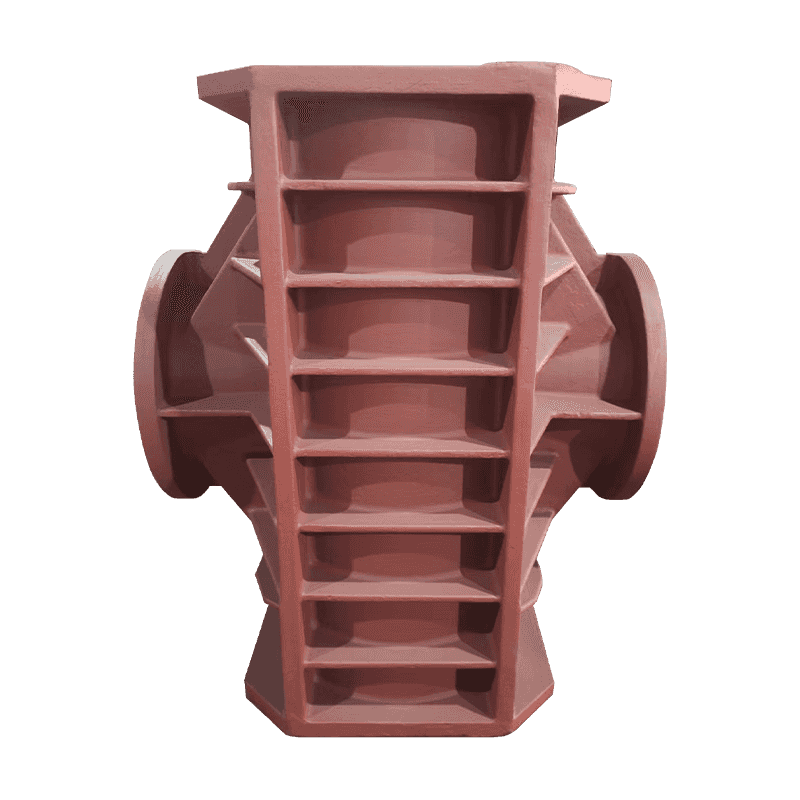

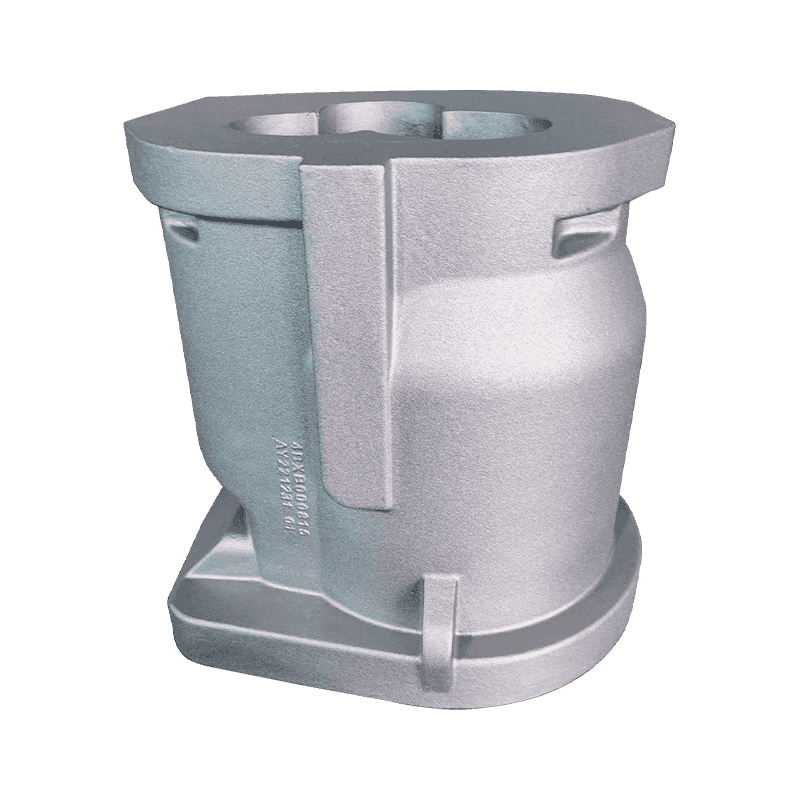

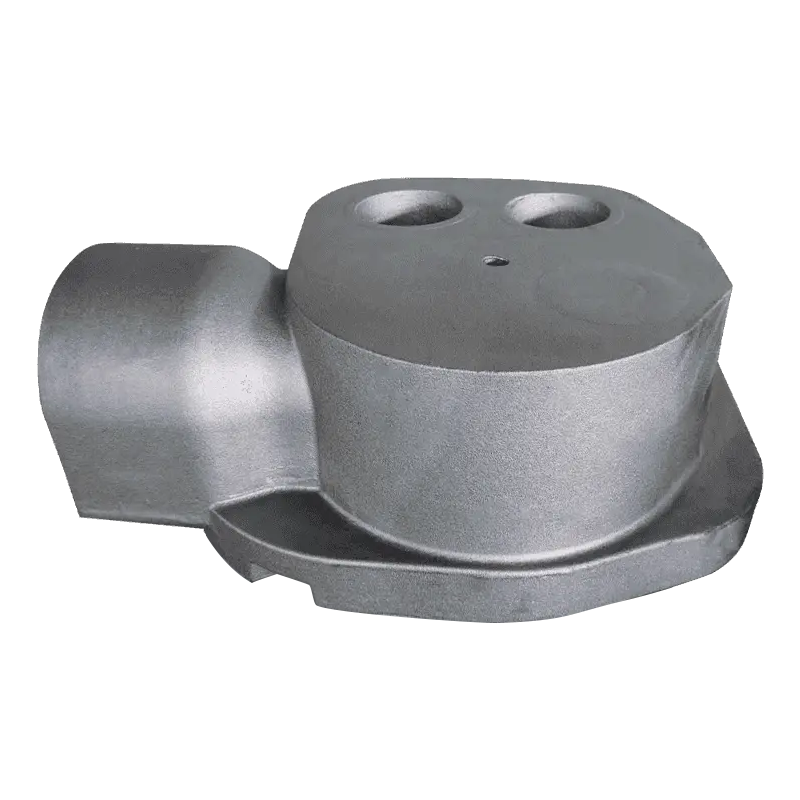

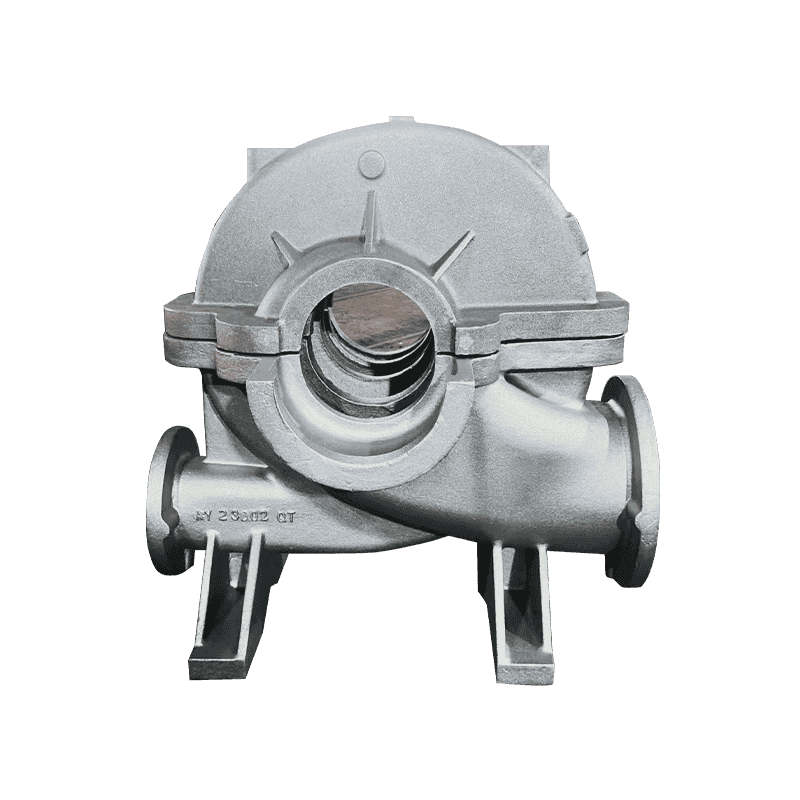

Osnovni sastav od nodularno željezo sastoji se prvenstveno od željeza s ugljikom i silicijem, zajedno s malim količinama drugih elemenata poput mangana, sumpora i foszaa. Najvažnija razlika između nodularnog željeza i ostalih lijevanih željeza je prisutnost magnezija, koji mijenja strukturu željeza, pretvarajući ga iz krhkog oblika na bazi grafita u mnogo čvršći i duktilniji materijal.

Međutim, ova žilavost dolazi po cijenu otpornosti na koroziju. U okruženjima gdje su prisutni vlaga, soli ili kiseline, nodularno željezo počinje se razgrađivati brže od nehrđajućeg čelika. Površina materijala će biti podvrgnuta oksidaciji, stvarajući hrđu ili željezni oksid. Za razliku od nehrđajućeg čelika, koji prirodno tvori zaštitni oksidni sloj, nodularnom željezu nedostaje ovaj mehanizam za samozacjeljivanje. Nakon što se površina materijala ošteti ili izloži kisiku, proces korozije se ubrzava, što dovodi do udubljenja, ljuštenja i slabljenja materijala tijekom vremena.

Kako se nehrđajući čelik odupire koroziji: uloga kroma i drugih legirajućih elemenata

In nehrđajući čelik , primarni legirajući element odgovoran za njegovu otpornost na koroziju je krom . Kada krom dođe u dodir s kisikom u okolišu, on reagira stvarajući tanki, prianjajući sloj krom oksida na površini. Ovaj pasivni sloj učinkovito brtvi metal, sprječavajući daljnje izlaganje kisiku i zaustavljajući proces korozije. Ovaj proces je poznat kao pasivizacija .

Međutim, otpornost na koroziju ne pripisuje se samo kromu. Ostali elementi od nehrđajućeg čelika, kao što su nikal, molibden , i titanium , dodatno poboljšati njegovu izvedbu u korozivnim okruženjima. Nikal , na primjer, pomaže poboljšati stabilnost sloja krom oksida, čineći ga manje sklonim razgradnji u teškim uvjetima. Molibden povećava otpornost na kloridom izazvane udubine, što je čest problem u morskim i obalnim primjenama, dok titanium pomaže stabilizirati pasivni sloj u okruženjima s visokim temperaturama, osiguravajući dugotrajnu zaštitu od korozije.

Ovi legirajući elementi čine nehrđajući čelik posebno korisnim u širokom rasponu industrija gdje je izloženost korozivnim agensima neizbježna. Na primjer, morski okoliš , gdje je prisutna slana voda, može uzrokovati brzu koroziju u metalima koji nemaju zaštitni oksidni sloj. Nehrđajući čelik, sa svojim svojstvima otpornosti na koroziju, obično se koristi za komponente izložene slanoj vodi, kao što su brodovi, strukture na moru i obalna infrastruktura.

Otpornost na koroziju u različitim okruženjima

Oboje nodularno željezo i nehrđajući čelik izloženi su različitim razinama korozije ovisno o uvjetima okoline kojima su izloženi. U okruženjima s visokom vlagom ili izloženošću kemikalijama, nodularno željezo počinje pokazivati znakove korozije brže od nehrđajućeg čelika. Na primjer, nodularno željezo koristi se u vodovodnim sustavima ili industrijskim cijevima često je obložen slojevima cink or epoksi da ga zaštiti od vlage i izloženosti kemikalijama. Iako su ovi premazi učinkoviti u produljenju životnog vijeka materijala, oni ne nude istu razinu dugoročne zaštite kao prirodna pasivizacija nehrđajućeg čelika.

Nasuprot tome, nehrđajući čelik može izdržati korozivna sredstva bez potrebe za vanjskim premazima u mnogim slučajevima. U teškim uvjetima, kao što su kemijska postrojenja , objekti za preradu hrane , i pomorske aplikacije , gdje je kontakt s agresivnim tvarima čest, nehrđajući čelik često je materijal izbora. Njegova prirodna sposobnost otpornosti na koroziju omogućuje materijalu da ostane netaknut i funkcionalan dulje vrijeme bez značajne degradacije.

Utjecaj korozije na mehanička svojstva

Korozija ne samo da utječe na izgled materijala, već značajno utječe i na njegova mehanička svojstva, kao što su čvrstoća, tvrdoća i elastičnost. Duktilno željezo , kada je izložen koroziji, doživjet će gubitak svoje mehaničke čvrstoće. Vanjski slojevi će se prvo razgraditi, a kako korozija prodire dublje u materijal, unutarnja struktura može oslabiti, čineći dio sklonijim kvaru pod stresom.

Nehrđajući čelik , međutim, zadržava svoja mehanička svojstva mnogo dulje, čak i u prisutnosti korozivnih elemenata. The sloj pasivizacije ne samo da štiti od korozije, već također pomaže u očuvanju strukturalnog integriteta materijala. Na primjer, komponente od nehrđajućeg čelika koje se koriste u zrakoplovstvo i pomorske industrije nastavite s dobrim rezultatima pod stresom, čak i nakon duljeg izlaganja korozivnim okruženjima.

Dok nodularno željezo može se konstruirati tako da ima visoku vlačnu čvrstoću i izvrsnu otpornost na udarce, korozija može brzo ugroziti ove kvalitete. To znači da u primjenama gdje je potrebna i čvrstoća i otpornost na koroziju, nehrđajući čelik poželjan je materijal jer će njegova otpornost na koroziju produžiti funkcionalni vijek materijala bez žrtvovanja performansi.

Zahtjevi za održavanje i premazivanje duktilnog željeza

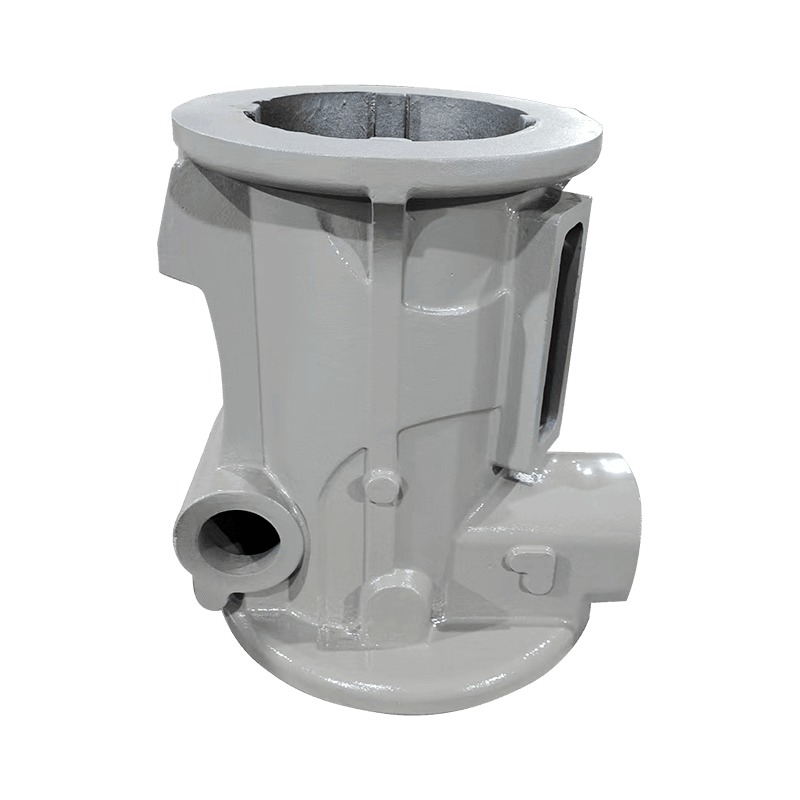

Za suzbijanje ograničenja korozije nodularno željezo , proizvođači nanose premaze kako bi povećali njegovu otpornost. Galvanizacija (postupak premazivanja željeza tankim slojem cinka) uobičajena je metoda koja se koristi za zaštitu nodularnog željeza od hrđe. Cink služi kao žrtvena anoda, korodira umjesto željeza ispod njega. Ostali premazi, kao što su epoksi or poliuretan premazi se također koriste za stvaranje barijere koja sprječava da željezo dođe u kontakt s vodom i kisikom.

Unatoč prednostima koje ovi premazi nude, oni nisu trajna rješenja. S vremenom se premazi mogu razgraditi, osobito u teškim uvjetima. Na primjer, premazi se mogu oguliti ili istrošiti pod mehaničkim naprezanjem, izlažući nodularno željezo elementima. To zahtijeva periodičnu inspekciju i ponovnu primjenu premaza, povećavajući troškove održavanja i zastoje.

Nehrđajući čelik , međutim, zahtijeva znatno manje održavanja. Njegov sloj kromovog oksida inherentno je izdržljiviji i ne troši se lako, čak ni kada je izložen teškim uvjetima. Kao rezultat toga, dijelovi od nehrđajućeg čelika često imaju duži životni vijek s mnogo manjom potrebom za redovitim održavanjem u usporedbi s dijelovima od nodularnog željeza.

2. Mehanizmi korozije koji utječu na dijelove od nodularnog željeza u odnosu na dijelove od nehrđajućeg čelika

Korozija je složen, višestruk proces koji utječe na materijale kada su izloženi određenim čimbenicima okoliša kao što su vlaga, kisik, kemikalije, pa čak i biološki agensi. Mehanizmi korozije za oboje dijelovi od nodularnog željeza i dijelovi od nehrđajućeg čelika značajno se razlikuju zbog svog različitog sastava i mikrostruktura. Razumijevanje ovih mehanizama ključno je za odabir materijala, budući da utječe ne samo na dugovječnost i performanse komponenti, već i na potrebno održavanje i isplativost materijala u različitim primjenama.

Galvanska korozija: interakcija između nodularnog željeza i nehrđajućeg čelika

Jedan od najraširenijih mehanizama korozije koji može utjecati na oba dijelovi od nodularnog željeza i dijelovi od nehrđajućeg čelika is galvanska korozija . To se događa kada su dva različita metala s različitim elektrokemijskim svojstvima u kontaktu jedan s drugim u prisutnosti elektrolita, poput vode ili korozivne tekućine. U galvanskoj ćeliji jedan metal postaje anoda (gdje dolazi do korozije), dok drugi postaje katoda (gdje je manja vjerojatnost korozije). Metal s negativnijim elektrokemijskim potencijalom korodirat će bržom brzinom od drugog.

U slučaju nodularno željezo i nehrđajući čelik , kada su dva materijala u izravnom kontaktu u okruženju koje sadrži elektrolit, nodularno željezo vjerojatnije je da će postati anoda zbog svoje manje otpornosti na koroziju u usporedbi s nehrđajući čelik . Kao rezultat toga, dio od nodularnog željeza će brže korodirati, dok je dio od nehrđajućeg čelika zaštićen. Ta je pojava osobito problematična u pomorskim primjenama, gdje se oba metala koriste u istoj strukturi (npr. brodogradnja ili odfshore platforme). Ako su dva metala u kontaktu, galvanska korozija može dovesti do preranog kvara komponente nodularnog željeza, što zahtijeva redoviti pregled i održavanje.

Sprječavanje galvanske korozije obično uključuje izolaciju metala jedan od drugoga kroz nevodljive materijale, kao što su gumeni ili plastični premazi. Ovo odvajanje smanjuje vjerojatnost elektrokemijske reakcije između dva materijala.

Rupičasta korozija: prijetnja nehrđajućem čeliku u okruženjima bogatim kloridima

Rupičasta korozija je lokalizirani oblik korozije koji dovodi do stvaranja malih jamica ili rupa na površini metala. Ova vrsta korozije posebno je problematična za dijelovi od nehrđajućeg čelika , posebno u okruženjima gdje kloridi , poput slane vode ili industrijskih kemikalija, prisutni su. Nehrđajući čelik , unatoč svojoj ukupnoj otpornosti na koroziju, osjetljiv je na udubljenja kada je izložen kloridnim ionima. Prisutnost kloridnih iona destabilizira zaštitni sloj kromovog oksida na površini nehrđajućeg čelika, dopuštajući lokaliziranoj koroziji da prodre u metal. S vremenom ovo udubljenje može postati dublje, što dovodi do gubitka čvrstoće materijala i povećanog rizika od kvara.

In morski okoliš , gdje je izloženost slanoj vodi konstantna, nehrđajući čelik često je materijal izbora zbog svoje opće otpornosti na koroziju. Međutim, ako nije pažljivo odabran ili pravilno legiran (kao što je s višim koncentracijama molibdena), nehrđajući čelik još uvijek može biti osjetljiv na rupičastu koroziju, osobito kada je izložen stagnirajućim područjima ili područjima s niskim sadržajem kisika, kao što su pukotine, spojevi ili ispod brtvi. The pitting u nehrđajućem čeliku može dovesti do curenja, strukturnog slabljenja ili čak katastrofalnog kvara u određenim kritičnim primjenama.

Duktilno željezo , s druge strane, manje je sklon rupičastoj koroziji, osobito u okruženjima bogatim kloridima. Iako još uvijek može korodirati, njegova ukupna otpornost na ovu vrstu lokalizirane degradacije bolja je od otpornosti nehrđajućeg čelika. Međutim, u područjima gdje je nodularno željezo izloženo dugotrajnom izlaganju vlazi ili drugim korozivnim sredstvima bez zaštitnih premaza, još uvijek može patiti od općeg hrđanja i stanjivanja materijala tijekom vremena.

Korozija pukotina: skrivena prijetnja nehrđajućem čeliku

Pukotina korozije je još jedan lokalizirani korozijski mehanizam koji posebno utječe dijelovi od nehrđajućeg čelika . Javlja se u skučenim prostorima ili pukotinama gdje okolina stagnira i nema dovoljno kisika. Uobičajena mjesta gdje može doći do korozije pukotina uključuju razmake između vijčanih spojeva, ispod brtvi ili u područjima oko zavara i šavova. U tim ograničenim prostorima, nakupljanje korozivnih sredstava poput klorida ili sumpora može rezultirati razgradnjom pasivnog oksidnog sloja na nehrđajućem čeliku, što dovodi do lokalizirane korozije. Budući da je kisik ograničen u tim pukotinama, pasivni sloj se ne može regenerirati kao na površini metala, dopuštajući nekontrolirano odvijanje korozije.

Korozija pukotina posebno je česta u primjenama kao što su izmjenjivači topline , pomorska oprema , ili postrojenja za kemijsku preradu , gdje su komponente od nehrđajućeg čelika često izložene jakim kemikalijama i vlazi. Dok nehrđajući čelik može se oduprijeti općoj koroziji u otvorenim okruženjima, njegova osjetljivost na koroziju pukotina u ograničenim prostorima čini pravilan dizajn i redovitu inspekciju ključnima. Inženjeri se često bore protiv toga osiguravajući da dizajni ne sadrže pukotine ili korištenjem brtvi i brtvi koje omogućuju pravilnu ventilaciju i odvodnju.

Za nodularno željezo , korozija pukotina je rjeđa jer materijal ne tvori isti pasivni oksidni sloj kao nehrđajući čelik, i kao rezultat toga, ne doživljava isti lokalizirani slom u pukotinama. Međutim, ako je nodularno željezo izloženo dugotrajnoj vlazi ili korozivnim uvjetima bez odgovarajuće zaštite, može patiti od opće korozije, koja na kraju može ugroziti materijal na način sličan rupičastom ili hrđavom.

Krekiranje uslijed korozije: kritičan problem za nehrđajući čelik

Stresno korozijsko pucanje (SCC) to je pojava koja se javlja kada je materijal izložen i vlačnom naprezanju i korozivnom okruženju, što dovodi do razvoja pukotina tijekom vremena. Dijelovi od nehrđajućeg čelika posebno su osjetljivi na SCC, posebno u uvjetima visoke izloženosti kloridu. Kada nehrđajući čelik pod mehaničkim naprezanjem, kao što je napetost, u kombinaciji s izlaganjem korozivnim elementima poput klorida, može razviti pukotine koje se šire tijekom vremena. Pukotine se mogu produbiti i ugroziti strukturni integritet materijala, što često dovodi do iznenadnog i katastrofalnog kvara.

Nasuprot tome, dijelovi od nodularnog željeza manje su skloni pucanju uslijed korozije zbog sposobnosti materijala da se plastično deformira prije kvara. Ova karakteristika omogućuje nodularnom željezu da apsorbira vlačna naprezanja bez stvaranja pukotina. Dok nodularno željezo može doživjeti druge oblike korozije, kao što je hrđanje ili galvanska korozija, manja je vjerojatnost da će patiti od SCC-a na isti način kao i nehrđajući čelik. Međutim, ukupna mehanička svojstva nodularnog željeza, uključujući njegovu čvrstoću i istezanje, mogu se s vremenom pogoršati ako su izložena korozivnim uvjetima, osobito u nedostatku odgovarajućih premaza ili obrade.

SCC je posebno opasan u primjenama gdje se koristi nehrđajući čelik visoke čvrstoće, kao što je in zrakoplovstvo , kemijska postrojenja , i nuklearna postrojenja , gdje čak i male pukotine mogu imati razorne posljedice. Redovito praćenje i korištenje korozivnootpornih legura veće otpornosti na SCC, kao npr visokolegirani nehrđajući čelici s više molibdena, ključni su za smanjenje rizika od ovog oblika kvara.

Oksidacija i visokotemperaturna korozija: izazov za nodularno željezo

Oksidacija je proces kojim metal reagira s kisikom stvarajući oksidni sloj na svojoj površini. U slučaju nodularno željezo , oksidacija se događa relativno lako kada je izložena visokim temperaturama i kisiku, što dovodi do stvaranja hrđe, koja se ljušti, izlažući više metala ispod. Brzina oksidacije u nodularnom željezu raste s temperaturom, što ga čini posebno osjetljivim u okruženjima gdje je uključena toplina, kao što je in peći or kotlovi . Visokotemperaturna oksidacija može značajno oslabiti nodularno željezo tijekom vremena, smanjujući njegova mehanička svojstva i dovodeći do potencijalnih kvarova.

Nehrđajući čelik , s druge strane, mnogo je otporniji na oksidaciju pri visokim temperaturama. Krom u nehrđajućem čeliku tvori stabilan, tanak oksidni sloj koji čvrsto prianja uz površinu, sprječavajući daljnju oksidaciju. Ovo čini nehrđajući čelik idealno za primjene koje uključuju okruženja s visokim temperaturama, kao što su izmjenjivači topline , plinske turbine , i kemijski reaktori , gdje je izloženost ekstremnim temperaturama i reaktivnim plinovima uobičajena.

Dok nehrđajući čelik bolje je opremljen da se odupre oksidaciji na visokim temperaturama od nodularnog željeza, na koje je još uvijek osjetljiv visokotemperaturna korozija u prisutnosti agresivnih tvari, poput sumpora ili klorida. U okruženjima s plinovima koji sadrže sumpor, na primjer, nehrđajući čelik može formirati metalne sulfide, koji degradiraju mehanička svojstva materijala i ubrzavaju koroziju. Ovo je problem s kojim se duktilno željezo obično ne suočava tako ozbiljno zbog svoje ograničenije primjene u tako ekstremnim okruženjima.

3. Utjecaji okoliša na otpornost na koroziju: dijelovi od nodularnog željeza u odnosu na dijelove od nehrđajućeg čelika

Čimbenici okoliša igraju ključnu ulogu u određivanju načina na koji materijali vole nodularno željezo i nehrđajući čelik nastupiti u smislu otpornosti na koroziju. Na korozijsko ponašanje oba materijala utječu čimbenici kao što su temperatura, vlažnost, izloženost kemikalijama, slanoj vodi, pa čak i biološkim elementima. Ovi uvjeti okoline mogu ubrzati ili usporiti proces korozije, a njihov utjecaj može značajno varirati ovisno o tome koristi li se nodularno željezo ili nehrđajući čelik. Detaljnim ispitivanjem ovih čimbenika možemo bolje razumjeti relativne snage i slabosti oba materijala kada su izloženi različitim okruženjima.

Utjecaj vlage i vlažnosti na otpornost na koroziju

Vlaga i vlažnost dva su najčešća čimbenika okoliša koji značajno utječu na otpornost na koroziju dijelovi od nodularnog željeza i dijelovi od nehrđajućeg čelika . Kada je metal izložen vlazi ili visokoj vlažnosti, prisutnost molekula vode može pokrenuti reakcije oksidacije. Međutim, način na koji vlaga utječe na nodularno željezo i nehrđajući čelik razlikuje se zbog njihovih jedinstvenih svojstava materijala.

Duktilno željezo relativno je osjetljiviji na opću koroziju kada je izložen visokoj vlažnosti ili vlazi. Vlaga omogućuje elektrokemijske reakcije koje dovode do stvaranja hrđe. U prisutnosti vode, posebno u okruženjima s promjenjivim razinama vlage, nodularno željezo može brzo formirati sloj željeznog oksida (hrđu), koji s vremenom smanjuje njegovu čvrstoću. Ova vrsta korozije može se pogoršati prisutnošću kontaminanata poput soli, što može ubrzati proces hrđanja. Na primjer, cijevi od nodularnog željeza zakopane pod zemljom ili izložene stalnoj vlazi mogu doživjeti stvaranje hrđe na svojoj vanjskoj strani iu pukotinama, što dovodi do eventualne degradacije materijala i kvara ako nisu pravilno zaštićene premazima.

Nehrđajući čelik , s druge strane, općenito ima bolje rezultate u vlažnim okruženjima zbog prisutnosti pasivnog oksidnog sloja. Sloj krom oksida formiran na površini nehrđajućeg čelika nudi visok stupanj zaštite od korozije, čak iu prisutnosti vode. U okruženjima gdje nehrđajući čelik izložen vlazi, zaštitni oksidni sloj sprječava daljnju oksidaciju sprječavajući da voda dođe u izravan kontakt s čelikom. Međutim, ako je zaštitni sloj oštećen, kao što je morski okoliš ili područja s visokom izloženošću kloridima, može doći do rupičaste korozije. U takvim slučajevima, nehrđajući čelik mnogo je manje vjerojatno da će doživjeti opću koroziju u usporedbi s nodularnim željezom, ali lokalizirana korozija (kao što je rupičasta ili pukotinska korozija) još uvijek može biti problem, osobito u stagnirajućim uvjetima ili uvjetima s niskim sadržajem kisika.

Izloženost slanoj vodi i njezini učinci na otpornost na koroziju

Izloženost slanoj vodi jedan je od najagresivnijih uvjeta okoline za metale, jer značajno ubrzava proces korozije zbog visokog sadržaja klorida u morskoj vodi. Za dijelovi od nodularnog željeza , izloženost slanoj vodi predstavlja značajan rizik jer materijalu nedostaje zaštitni oksidni sloj koji prirodno stvara nehrđajući čelik. U morskom okruženju, nodularno željezo počet će brzo korodirati zbog izravnog kontakta s kloridnim ionima, koji razgrađuju površinu materijala i dovode do stvaranja hrđe. Ova vrsta korozije općenito je ujednačena na površini željeza, ali može dovesti do značajne degradacije materijala, posebno kada je željezo kontinuirano izloženo slanoj vodi ili vlazi.

S druge strane, dijelovi od nehrđajućeg čelika otporniji su na koroziju u slanoj vodi, zahvaljujući stvaranju sloja krom oksida. Pasivni sloj na nehrđajući čelik djeluje kao barijera, sprječava interakciju kloridnih iona s čelikom i uzrokuje oksidaciju. Međutim, učinak nehrđajućeg čelika u slanoj vodi uvelike ovisi o specifičnoj korištenoj leguri. Na primjer, 304 nehrđajući čelik , uobičajeni stupanj nehrđajućeg čelika, može izdržati izlaganje slanoj vodi ograničeno vrijeme, ali na kraju može doživjeti rupičastu koroziju u okruženjima bogatim kloridima. 316 nehrđajući čelik , koji sadrži više razine molibdena, otporniji je na rupičastu i pukotinsku koroziju, što ga čini idealnim za upotrebu u visoko korozivnim morskim okruženjima. Općenito, nehrđajući čelik ima bolje rezultate od nodularnog željeza u morskoj vodi zbog svoje sposobnosti stvaranja zaštitnog, samozacjeljujućeg oksidnog sloja, iako materijal i dalje zahtijeva razmatranje vrsta legura za najbolju izvedbu.

Izloženost kemikalijama: kiseline, baze i industrijske kemikalije

Drugi kritični čimbenik okoliša koji utječe na otpornost oba materijala na koroziju je izloženost različitim kemikalijama, uključujući kiseline, baze i industrijske kemikalije. U industrijskim okruženjima materijali često dolaze u kontakt s agresivnim tvarima koje mogu ubrzati proces korozije, osobito ako su kemikalije korozivne ili reaktivne s materijalom.

Duktilno željezo , iako nudi izvrsna mehanička svojstva, nije osobito otporan na kisela ili alkalna okruženja. U prisutnosti jakih kiselina (kao što su sumporna kiselina ili klorovodična kiselina) ili baza, nodularno željezo vjerojatnije je da će se brzo razgraditi zbog nepostojanja zaštitnog oksidnog sloja. Metal reagira s kiselim ili alkalnim tvarima, što dovodi do korozije, stvaranja hrđe i slabljenja materijala. U aplikacijama poput spremnici za kemikalije , industrijski cjevovod , ili posude za skladištenje , tamo gdje se rukuje kiselim ili alkalnim kemikalijama, nodularno željezo može brzo korodirati osim ako nije obloženo ili zaštićeno slojevima otpornim na koroziju. Čak i sa zaštitnim premazima, premazi se mogu s vremenom razgraditi, ostavljajući željezo ispod njega osjetljivim na koroziju.

Nehrđajući čelik znatno je otporniji na koroziju u kiselim i alkalnim sredinama. Sloj kromovog oksida na nehrđajućem čeliku pruža visok stupanj zaštite, čak i kada je izložen korozivnim kemikalijama. Prisutnost nikla u legurama nehrđajućeg čelika pomaže poboljšati otpornost materijala na oksidaciju i koroziju u kiselim i bazičnim okruženjima. Na primjer, 316 nehrđajući čelik , sa svojim većim sadržajem molibdena, vrlo je otporan na koroziju uzrokovanu sumpornom kiselinom, klorovodičnom kiselinom i drugim industrijskim kemikalijama. In postrojenja za kemijsku preradu , proizvodnja hrane , i farmaceutska industrija , nehrđajući čelik je preferirani materijal zbog svoje sposobnosti da izdrži izlaganje kemikalijama bez degradacije. Međutim, važno je napomenuti da čak i nehrđajući čelik ima svoje granice; neke vrlo agresivne kemikalije, poput koncentrirane dušične kiseline, još uvijek mogu uzrokovati koroziju u određenim vrstama nehrđajućeg čelika.

Temperaturni ekstremi i njihov utjecaj na otpornost na koroziju

Temperaturni ekstremi, visoki i niski, mogu imati dubok učinak na otpornost obojice na koroziju dijelovi od nodularnog željeza i dijelovi od nehrđajućeg čelika . Visoke temperature mogu ubrzati oksidaciju i druge oblike korozije, dok ekstremno niske temperature mogu promijeniti mehanička svojstva materijala, utječući na njegovu sposobnost da se odupre pucanju ili lomu.

Duktilno željezo posebno je osjetljiv na visokotemperaturnu koroziju. Kada je izložen povišenim temperaturama, zaštitni oksidni sloj koji se formira na površini nodularnog željeza se razgrađuje, dopuštajući materijalu da reagira s kisikom i formira željezni oksid (hrđu). Tijekom vremena, ovaj kontinuirani ciklus oksidacije može uzrokovati ozbiljnu degradaciju čvrstoće i cjelovitosti materijala. U okruženjima gdje nodularno željezo izložen je visokim temperaturama (npr. komponente peći, izmjenjivači topline), može doživjeti i oksidaciju i toplinski zamor, što dovodi do pukotina i slabljenja materijala.

Nehrđajući čelik , s druge strane, mnogo je prikladniji za okruženja s visokim temperaturama. Sloj kromovog oksida formiran na nehrđajućem čeliku ne samo da pruža izvrsnu zaštitu na sobnoj temperaturi, već ostaje stabilan i na povišenim temperaturama. Nehrđajući čelik može izdržati više temperature od nodularno željezo , i ne oksidira tako brzo. To čini nehrđajući čelik idealnim za visokotemperaturne primjene, kao što je in plinske turbine , kemijski reaktori , i izmjenjivači topline , gdje su trajnost i otpornost na toplinsku degradaciju bitni. Sposobnost nehrđajućeg čelika da se odupre oksidaciji i koroziji na visokim temperaturama rezultat je njegovih legirajućih elemenata, posebice kroma i nikla. Međutim, čak i nehrđajući čelik može doživjeti visokotemperaturnu koroziju ako je izložen agresivnim plinovima, poput sumpora ili klorida, na povišenim temperaturama. U tim slučajevima, više specijaliziranih legura, kao što su visokotemperaturni nehrđajući čelici or superlegure , često se koriste za pružanje bolje otpornosti.

Izloženost UV zračenju i biološkim čimbenicima

U vanjskim okruženjima materijali su često izloženi ultraljubičastom (UV) zračenju sunca, koje može degradirati površinska svojstva metala, što dovodi do korozije. Iako je ovo općenito veći problem za obojene ili obložene materijale, još uvijek može utjecati nodularno željezo i nehrđajući čelik , posebno u smislu degradacije površine.

Duktilno željezo izloženi UV zračenju i vanjskim uvjetima bez odgovarajućih premaza mogu doživjeti površinsku degradaciju tijekom vremena, što dovodi do povećane osjetljivosti na vlagu i izloženost soli, što zauzvrat može ubrzati koroziju. Dodatno, biološki faktori , kao što je rast algi, bakterija i gljivica, može pogoršati koroziju u oba nodularno željezo i nehrđajući čelik kada uspijevaju u vlažnom ili vlažnom okruženju. Na primjer, u kanalizacijski sustavi or morski okoliš , gdje mikrobni organizmi uspijevaju, nodularno željezo može patiti od korozije izazvane mikrobima, što može dodatno ubrzati proces korozije.

Nehrđajući čelik također se suočava s određenom degradacijom od UV zračenja, iako ga njegova inherentna otpornost na koroziju štiti od ozbiljnijih dugotrajnih oštećenja. U morskom okruženju, bioobraštanje (nakupljanje mikroorganizama i morskog života na površinama) može utjecati na nehrđajući čelik, što dovodi do stvaranja biofilmova koji mogu pospješiti lokaliziranu koroziju, kao što je rupičasta korozija. Međutim, nehrđajući čelik općenito manje utječe na biološke čimbenike nego nodularno željezo zbog veće otpornosti na mikrobnu koroziju.

4. Usporedba troškova dijelova od nodularnog željeza u odnosu na dijelove od nehrđajućeg čelika u smislu otpornosti na koroziju

Prilikom ocjenjivanja materijala za industrijsku primjenu, trošak često je primarno razmatranje, osobito u industrijama gdje su potrebne velike količine dijelova ili opreme. Međutim, odabir pravog materijala uključuje više od same početne nabavne cijene. The ukupni trošak vlasništva —koji uključuje čimbenike kao što su troškovi održavanja , troškovi zamjene , vrijeme zastoja , i očekivani životni vijek od materijala— mora se uzeti u obzir. Otpornost na koroziju igra značajnu ulogu u ovoj jednadžbi troškova. Oboje nodularno željezo i nehrđajući čelik imaju vlastite jedinstvene profile troškova, a izbor između ova dva materijala često ovisi o specifičnim uvjetima okoline s kojima će se suočiti i ukupnim troškovima životnog ciklusa.

Početni trošak materijala: Duktilno željezo protiv nehrđajućeg čelika

Prvi i najočitiji čimbenik koji treba uzeti u obzir pri usporedbi troškova dijelovi od nodularnog željeza i dijelovi od nehrđajućeg čelika je li početni trošak materijala . Duktilno željezo općenito je jeftiniji od nehrđajući čelik , čineći ga privlačnom opcijom za projekte s ograničenim proračunima ili gdje je isplativost primarna briga. Duktilno željezo izrađeno je od željeza, ugljika i malih količina silicija, što ga čini relativno jeftinim materijalom. The proizvodni proces nodularno željezo također je ekonomičnije u usporedbi s nehrđajućim čelikom, koji zahtijeva dodavanje skupih legirajućih elemenata poput krom , nikla , i molibden kako bi se osigurala njegova otpornost na koroziju.

S druge strane, nehrđajući čelik znatno je skuplji od nodularnog željeza. Cijena je vođena visokom cijenom sirovina, posebno nikla i krom , koji su bitni za stvaranje svojstava otpornosti na koroziju nehrđajućeg čelika. Zapravo, trošak 304 nehrđajući čelik (često korištena vrsta) obično je dva do tri puta veća od one nodularnog željeza, i 316 nehrđajući čelik , koji sadrži dodatne molibden za povećanu otpornost na koroziju može koštati do četiri puta više od nodularnog željeza.

The početni trošak važan je čimbenik pri odabiru materijala za proizvode poput sustavi cjevovoda , strukturne komponente , ili automobilski dijelovi . Ako je proračun ograničen i otpornost na koroziju nije značajna briga, nodularno željezo može biti materijal izbora za niže početne troškove. Međutim, kada su dugoročna trajnost i performanse u korozivnim okruženjima ključni, ulaganje u nehrđajući čelik dugoročno bi se moglo pokazati ekonomičnijim, osobito u primjenama izloženim agresivnim uvjetima poput morski okoliš or kemijska obrada .

Troškovi održavanja i premazivanja dijelova od nodularnog željeza

Iako dijelovi od nodularnog željeza jeftiniji su unaprijed, njihova relativno niska otpornost na koroziju često dovodi do veće troškovi održavanja s vremenom. Kada je izloženo vlazi, kemikalijama ili drugim korozivnim sredstvima, nodularno željezo može početi korodirati, što dovodi do potrebe za dodatnom zaštitom u obliku premaza ili površinskih obrada. Mogućnosti premazivanja uključuju epoksidni premazi , galvanizacija (cink premaz), i poliuretanske prevlake , što sve povećava ukupne materijalne troškove.

Proces premazivanje nodularno željezo za zaštitu od korozije dodatni je trošak koji može biti značajan, ovisno o primjeni. Na primjer, galvanizacija popularna je metoda zaštite nodularno željezo cijevi, ali zahtijeva dodatni proizvodni korak i uvodi veće početne troškove. S vremenom se premazi mogu istrošiti ili razgraditi, osobito u teškim uvjetima, što zahtijeva ponovno premazivanje ili popravke. Ovaj ciklus ponovnog premazivanja i održavanja može rezultirati visokim trajanjem troškovi održavanja i vrijeme zastoja, jer će opremu možda trebati povući iz upotrebe radi pregleda i obnove.

U okruženjima gdje nodularno željezo ako je kontinuirano izložen korozivnim agensima, potreba za češćim održavanjem može brzo povećati ukupne troškove životnog ciklusa materijala. Dok je početni trošak materijala ako je niska, potreba za redovitim premazima, pregledima i mogućim zamjenama može učiniti nodularno željezo dugoročno skupljim, osobito kada korozija značajno utječe na performanse i dugovječnost materijala.

Održavanje i trajnost dijelova od nehrđajućeg čelika

Nehrđajući čelik nudi vrhunsku otpornost na koroziju, a njegov pasivni oksidni sloj štiti ga od većine oblika korozije, čak iu teškim uvjetima. Kao rezultat toga, nehrđajući čelik općenito zahtijeva rjeđe održavanje u usporedbi s nodularno željezo . U okruženjima gdje je korozija zabrinjavajuća, dijelovi od nehrđajućeg čelika često imaju duži životni vijek, što smanjuje potrebu za popravcima ili zamjenama. Na primjer, u morski okoliš , gdje je izloženost slanoj vodi konstantna, nehrđajući čelik komponente kao što su vijci, pričvršćivači i strukturni elementi mogu trajati mnogo godina bez značajnih degradacija, dok nodularno željezo zahtijevalo bi redovito održavanje ili čak potpunu zamjenu nakon samo nekoliko godina izlaganja slanoj vodi.

Budući da nehrđajući čelik ne treba vanjske premaze ili tretmane za održavanje svoje otpornosti na koroziju, postoje nema tekućih troškova premazivanja ili ponovnog premazivanja uključen. Dodatno, nehrđajući čelik ne zahtijeva česte preglede ili popravke zbog problema povezanih s korozijom, što se prevodi u niže vrijeme zastoja i manje operativnih poremećaja. Za aplikacije u kemijska postrojenja , prerada hrane , ili nafta i plin industrije u kojima bi kvar opreme zbog korozije mogao dovesti do skupih gašenja i sigurnosnih rizika,. niži troškovi održavanja od nehrđajućeg čelika može nadoknaditi veći početni trošak materijala.

Štoviše, nehrđajući čelik vrlo je izdržljiv i otporan na druge oblike degradacije, kao što su rupičasto pucanje ili pucanje od korozije pod naponom. Ova trajnost smanjuje vjerojatnost kvara, pridonoseći pouzdanijim performansama tijekom vremena. The dugoročna pouzdanost od nehrđajućeg čelika znači da ga nije potrebno mijenjati tako često kao nodularno željezo, što ga čini a isplativa opcija za primjene u kojima je dugovječnost neophodna.

Troškovi životnog ciklusa: Duktilno željezo u odnosu na nehrđajući čelik u korozivnim okruženjima

Jedno od najvažnijih razmatranja pri procjeni cijene materijala u odnosu na otpornost na koroziju je ukupni trošak životnog ciklusa , što uključuje početne troškove materijala, troškove održavanja, popravka i zamjene tijekom cijelog vijeka trajanja proizvoda. U slučaju nodularno željezo protiv nehrđajući čelik , razlika u troškovima životnog ciklusa može biti znatna, osobito u okruženjima koja su oštra i korozivna.

Dok nodularno željezo u početku može biti isplativije ukupni troškovi životnog ciklusa često favorizira nehrđajući čelik u primjenama gdje je korozija značajan problem. Na primjer, u pomorska gradnja , kemijska obrada , ili kanalizacijski sustavi , gdje je korozija neizbježna, dijelovi od nodularnog željeza zahtijeva kontinuirano održavanje, periodično ponovno premazivanje, pa čak i ranu zamjenu u nekim slučajevima. Tijekom životnog vijeka komponente, ovi dodatni troškovi mogu učiniti materijal skupljim od nehrđajućeg čelika, iako je početno ulaganje niže.

Nehrđajući čelik , sa svojom ugrađenom otpornošću na koroziju, zahtijeva daleko manje održavanja i u tim sredinama traje znatno duže. S vremenom, nedostatak popravaka, zamjena i zastoja povezanih s korozijom može dovesti do nehrđajući čelik isplativiji izbor, čak i ako je početni trošak materijala veći. Na primjer, u prerada hrane or farmaceutska industrija , gdje su čistoća i trajnost ključni, nehrđajući čelik može izdržati desetljećima bez potrebe za zamjenom, dok nodularno željezo možda će biti potrebno mijenjati svakih 5-10 godina.

Štoviše, nehrđajući čelik obično je otporniji na druge oblike degradacije okoliša, kao što su visokotemperaturna korozija i učinci UV zračenja, što ga čini svestranijim materijalom za širi raspon primjena. The veća trajnost od nehrđajućeg čelika znači manje kvarova materijala i a duži vijek trajanja , što izravno doprinosi niži troškovi životnog ciklusa u usporedbi s nodularno željezo .

Razmatranja troškova za velike projekte

Za velike projekte, gdje su uključene brojne komponente, razlika u troškovima između nodularno željezo i nehrđajući čelik postaje još izraženiji. Na primjer, u izgradnja velikih cjevovoda , nodularno željezo u početku se može činiti kao isplativa opcija zbog niske cijene materijala. Međutim, s vremenom bi potreba za povremenim popravcima, zamjenama i zaštitnim premazima mogla dovesti do znatnih troškova održavanja koji se mogu brzo zbrojiti. S druge strane, nehrđajući čelik u početku može biti skuplje, ali je nisko održavanje i visoka izdržljivost znači manje troškova povezanih s održavanjem, a komponente mogu ostati u upotrebi mnogo dulje bez potrebe za zamjenom.

U nekim slučajevima, nehrđajući čelik može čak ponuditi uštedu troškova u velikim projektima zbog smanjeno vrijeme zastoja . In kritična infrastruktura , kao što je rafinerije nafte or elektrane , materijali otporni na koroziju poput nehrđajućeg čelika mogu minimizirati radne poremećaje, što dovodi do veće ukupne učinkovitosti i nižih troškova zastoja. Ovaj čimbenik postaje osobito važan u industrijama u kojima je vrijeme novac i gdje neuspjeh jedne komponente može rezultirati značajnim financijskim gubicima.

5. Trajnost i životni vijek: dijelovi od nodularnog željeza u odnosu na dijelove od nehrđajućeg čelika u korozivnim okruženjima

Trajnost i životni vijek među najvažnijim su čimbenicima koje treba uzeti u obzir pri odabiru materijala za industrijsku primjenu, posebno kada su ti materijali izloženi teškim ili korozivnim okruženjima. Oboje nodularno željezo i nehrđajući čelik to su materijali koji se često koriste u širokom rasponu industrija, uključujući građevinarstvo, pomorstvo, kemijsku preradu i automobilski sektor. Međutim, ova dva materijala ponašaju se vrlo različito kada su izložena korozivna okruženja . The trajnost i životni vijek of dijelovi od nodularnog željeza i dijelovi od nehrđajućeg čelika na njega mogu značajno utjecati čimbenici kao što su vlaga, kemikalije, ekstremne temperature i biološki agensi. Razumijevanje načina na koji ti materijali reagiraju u korozivnim uvjetima ključno je za donošenje informiranih odluka o odabiru materijala, budući da izravno utječe na ukupnu izvedbu, dugovječnost i potrebe održavanja komponenti.

Otpornost na koroziju i utjecaj na trajnost

Najosnovnija razlika između nodularno željezo i nehrđajući čelik laži u njihovim otpornost na koroziju , što ima izravan učinak na njihove trajnost i životni vijek . Duktilno željezo , iako je jače i fleksibilnije od tradicionalnog lijevanog željeza, ne posjeduje inherentno istu razinu otpornosti na koroziju kao nehrđajući čelik . Ta je razlika prvenstveno posljedica nedostatka a zaštitni oksidni sloj na površini od nodularno željezo . Kada nodularno željezo izložen je vlazi, zraku ili drugim korozivnim tvarima poput soli ili kemikalija, počinje oksidirati i oblik hrđa (željezov oksid). Ova hrđa s vremenom ugrožava cjelovitost materijala, što dovodi do stanjivanja, udubljenja i konačnog kvara komponente.

Nasuprot tome, nehrđajući čelik posebno je dizajniran za otpornost na koroziju, zahvaljujući prisutnosti krom u svom sastavu. Krom reagira s kisikom u zraku stvarajući tanku, nevidljivu sloj kromovog oksida to pruža vrlo učinkovitu barijeru protiv daljnje oksidacije. Ovaj pasivni sloj je samozacjeljujući, što znači da će se, ako se ošteti ili izgrebe, brzo regenerirati u prisutnosti kisika, pružajući kontinuiranu zaštitu od korozije. Kao rezultat toga, nehrđajući čelik komponente općenito pokazuju vrhunsku izdržljivost u korozivnim okruženjima, zadržavajući svoju čvrstoću, strukturni integritet i izgled tijekom mnogo duljeg razdoblja u usporedbi s nodularno željezo .

Utjecaj vlage i vlažnosti na životni vijek materijala

Vlažnost i vlažnost dva su najčešća čimbenika okoliša koji ubrzavaju koroziju. Dijelovi od nodularnog željeza izloženi visokim razinama vlažnosti ili konstantnoj vlazi imaju tendenciju korodirati brže od dijelovi od nehrđajućeg čelika . U okruženjima kao što su podzemni cjevovodi, kanalizacijski sustavi ili obalna područja gdje slana voda prisutna je, vlaga djeluje kao elektrolit, olakšavajući elektrokemijske reakcije koje dovode do razgradnje materijala. Stopa od korozija značajno se povećava u područjima s fluktuirajućim razinama vlage, budući da voda na površini željeza može uzrokovati brzo hrđanje i razgradnju materijala.

S druge strane, nehrđajući čelik dijelovi su daleko otporniji na koroziju u vlažnim ili vlažnim okruženjima. The sloj kromovog oksida na nehrđajućem čeliku sprječava da voda dođe u izravan kontakt s metalom ispod, štiteći ga od oksidacije. U okruženjima gdje nodularno željezo može zahtijevati redovito održavanje, ponovno premazivanje ili čak zamjenu zbog korozije nehrđajući čelik općenito će nastaviti raditi bez značajne degradacije. Ova veća otpornost na koroziju izazvanu vlagom pretvara se u a duži životni vijek for komponente od nehrđajućeg čelika u okruženjima poput pomorske aplikacije , kanalizacijski sustavi , ili postrojenja za kemijsku preradu .

Izloženost kemikalijama i njezin učinak na trajnost

Izloženost kemikalije još je jedan ključni čimbenik koji značajno utječe na trajnost i životni vijek od materijala. Oboje nodularno željezo i nehrđajući čelik koriste se u primjenama gdje mogu doći u kontakt s kiselinama, lužinama i raznim industrijskim kemikalijama. Međutim, način na koji ti materijali stupaju u interakciju s kemikalijama može drastično utjecati na njih otpornost na koroziju i ukupni životni vijek .

In kisela okruženja , kao što je u kemijska postrojenja or Industrijski procesi osjetljivi na pH , nodularno željezo vjerojatnije je da će biti podvrgnut ubrzanoj koroziji. Kiselina reagira sa željezom, razgrađuje zaštitne slojeve i uzrokuje hrđa da se brzo formira. Čak i kada je obložen ili tretiran sa epoksi , nodularno željezo može patiti od korozije na rubovi ili područja gdje se premaz istrošio, što dovodi do lokaliziranog stvaranja hrđe. To može značajno skratiti životni vijek od dijelova od nodularnog željeza, što zahtijeva česte popravke ili zamjene kako bi se osiguralo da komponente nastave ispravno funkcionirati.

Nehrđajući čelik , s druge strane, inherentno je otporniji na koroziju u oba kiselo i alkalno okruženja zbog svojih sloj kromovog oksida . The sloj pasivizacije učinkovito štiti čelik od korozivnih kemikalija, sprječavajući ih da dođu do metala i uzrokuju degradaciju. Na primjer, 316 nehrđajući čelik , koji sadrži više razine molibden , pruža vrhunsku otpornost na korozija izazvana kloridom , što ga čini idealnim za primjene koje uključuju izlaganje slanoj vodi, kiselinama ili industrijskim kemikalijama. U okruženjima gdje nodularno željezo može biti podložan kontinuiranom oštećenju i zahtijevati povremenu zamjenu ili skupo ponovno premazivanje nehrđajući čelik može održavati svoje strukturni integritet desetljećima, čak iu visoko korozivnim kemijskim okruženjima.

Temperaturni ekstremi i njihovi učinci na trajnost

Oboje visoke temperature i niske temperature može utjecati na trajnost i životni vijek materijala, iako učinci na nodularno željezo i nehrđajući čelik može se značajno razlikovati. Duktilno željezo skloniji je oksidacija na povišenim temperaturama, što dovodi do razgradnje materijala i gubitka snaga . U primjenama na visokim temperaturama, kao što su peći , kotlovi , ili industrijski sustavi grijanja , nodularno željezo može doživjeti ubrzanu koroziju zbog degradacije površinskog oksidnog sloja. Proces oksidacije se nastavlja dok je materijal izložen toplini, uzrokujući hrđa da se formira i na kraju oslabi materijal.

Nasuprot tome, nehrđajući čelik otporniji je na visoke temperature zbog stabilnosti sloj kromovog oksida , koji pruža zaštitu od oksidacije na temperaturama do oko 1000°C (1832°F), ovisno o specifičnoj leguri. Za visokotemperaturne primjene, nehrđajući čelik nadmašuje nodularno željezo održavajući svoje snaga i otpornost na koroziju kroz duži period. The molibden i nikla sadržaj u određenim legurama nehrđajućeg čelika, kao što su 316 nehrđajući čelik , dodatno poboljšati njegovu izvedbu na visokim temperaturama, osiguravajući da materijal zadrži svoj integritet čak i u prisutnosti topline i korozivnih sredstava.

At niske temperature , nodularno željezo ima prednost u određenim primjenama, jer zadržava svoju čvrstoću i žilavost bolje od tradicionalno lijevano željezo . Međutim, nehrđajući čelik može biti bolji iu ekstremno hladnim okruženjima, zbog svoje sposobnosti podnošenja kriogeni uvjeti bez da postane krta. Materijali poput austenitni nehrđajući čelik često se koriste u kriogene aplikacije , kao što je transport ukapljenog prirodnog plina (LNG) or supravodljive tehnologije , zbog njihove izvrsne niskotemperaturne žilavosti i otpornosti na koroziju. Duktilno željezo može patiti od krtosti na niskim temperaturama, osobito ako je izložen toplinski ciklus , što može smanjiti njegovu trajnost i životni vijek u takvim sredinama.

Utjecaj bioloških čimbenika na trajnost

U određenim okruženjima, biološki agensi , kao što je mikroorganizmi , bakterije , ili morski život , može ubrzati koroziju, posebno u mokro or vlažno uslovi. Duktilno željezo , posebno kada je izložen kanalizacijski sustavi , vodovodni cjevovodi , ili morski okoliš , osjetljiviji je na koroziju izazvanu mikrobima (MIC), koja može ubrzati razgradnju materijala. Bakterije koje reduciraju sulfat a drugi mikroorganizmi mogu stvoriti korozivne uvjete koji dovode do stvaranja jamica i pukotina u materijalu, dodatno pogoršavajući cjelokupno proces korozije i skraćivanje životnog vijeka dijela.

Nehrđajući čelik , iako je također osjetljiv na bioobraštanje (akumulacija morskih organizama na njegovoj površini), općenito je otpornija na biološka korozija u usporedbi s nodularno željezo . The sloj kromovog oksida nudi određenu zaštitu od korozije izazvane mikrobima, jer ograničava sposobnost bakterija da prodru kroz površinu metala. Međutim, čak ni nehrđajući čelik nije imun na biološke čimbenike, osobito u područjima s visokim razinama kloridi ili druge agresivne tvari. U morskom okruženju, 316 nehrđajući čelik obično se koristi u naftne platforme na moru , brodogradnja , i obalna infrastruktura , gdje biološko onečišćenje i korozija slane vode prevladavaju. Komponente od nehrđajućeg čelika u ovim okruženjima obično su dizajnirane da izdrže izlaganje i biološkim agensima i agresivnim kemikalijama, nudeći dulje radni vijek u usporedbi s nodularno željezo u sličnim uvjetima.